Wydawać by się mogło, że rękojeść jest jednym z mniej istotnych elementów wędki. Znaczenia blanku i przelotek nikt nie kwestionuje, natomiast rękojeść jest jakby niedoceniona. Czy słusznie? Przecież to jest właśnie element kija, z którym mamy bezpośredni i częsty kontakt. Kwestii wyboru rękojeści warto zatem poświęcić trochę czasu.

Rękojeść, ogólnie rozumiana, składa się z trzech elementów: foregripu czyli części przedniej (w niektórych lekkich wędkach castingowych, np. firmy Kistler ten element nie występuje), mocowania, czy też jak kto woli, uchwytu kołowrotka oraz dolnika, często wykończonego gałką. Wybór każdego z tych elementów, tak jak wszystkich innych, powinien logicznie wynikać z poczynionych na wstępnie założeń, dotyczących zastosowania wędki.

Zacznijmy od materiałów. W sprzedaży najczęściej dostępne są foregripy i dolniki, wykonane z różnych klas korka oraz piankowe. Te pierwsze mają postać gotowych elementów lub tylko korkowych krążków, które trzeba ze sobą skleić i dopiero uformować z nich rękojeść. Oczywiście, korek może być różnej jakości. Niestety gradacja nie jest znormalizowana i w dużej mierze zależy od dostawcy. Korek wyższej jakości ma oznaczenia np. FLOR, Super, niżej stoją np. klasa A, jeszcze niżej klasa AB. Występują również postaci korka przetworzonego, np. tzw. korkoguma (czyli korek posiekany i sklejony z gumą) jest cięższa i bardziej twarda od naturalnego korka. Klasę naturalnego korka optycznie można ocenić, obserwując ilość gipsowej szpachli użytej do wypełnienia ubytków w oryginalnym materiale - oczywiście im więcej szpachli, tym gorsza jakość rękojeści, szpachla bowiem w trakcie użytkowania wypłukuje się i wykrusza. Najlepszy korek naturalny do wyrobu rękojeści, jest pozyskiwany z dębu korkowego, rosnącego w Portugalii. Rękojeść z dobrej klasy korka ma niewątpliwie wiele zalet, jest ciepła, w miarę twarda, czyli dobrze transmitująca pracę przynęty oraz estetyczna. Trochę gorzej jest z trwałością i dlatego jest wskazane, aby rękojeści korkowe, przynajmniej raz w roku konserwować preparatami uszczelniającymi (sklejającymi), w rodzaju preparatu cork seal firmy U40.

Rękojeści potocznie określane piankowymi, również dzielą się na rodzaje. Najtańsze są te wykonane ze zwykłej, miękkiej pianki przypominającej gąbkę, trochę droższe są wykonywane z ulepszonej pianki EVA a jeszcze droższe i jeszcze lepsze (gęściejsze, mniej absorbujące zanieczyszczenia) wykonywane są z materiału Hypalon / Hypolon (można spotkać obie nazwy). Atutami rękojeści piankowych jest przede wszystkim niższa cena, ponieważ nawet te wykonane z Hypolonu/Hypalonu kosztują kilkukrotnie mniej od rękojeści korkowych. Są również bardziej trwałe i wymagają prostszej konserwacji (w zasadzie wystarczy oczyścić wodą z łagodnym detergentem). Można się jednak spotkać z opinią, iż rękojeści wykonane z pianki o mniejszej gęstości, z racji swej relatywnej miękkości, tłumią drgania przekazywane przez przynętę, co mogą chcieć uwzględnić wędkarze poszukujący wędek do czułego i finezyjnego łowienia.

Dla nich ciekawą propozycją mogą się okazać twarde rękojeści wykonywane z tub grafitowych typu woven graphite (jedna z firm amerykańskich, Airrus Rods posunęła się ostatnio jeszcze dalej projektując spinning, w którym uchwyt kołowrotka przymocowany jest wprost do blanku wędziska, specjalnie pogrubionego w tym celu tak, że wędkarz łowiący całą powierzchnią dłoni ma bezpośredni kontakt z blankiem - rozwiązanie znane od dawna miłośnikom bolonki).

Z kronikarskiego obowiązku warto jeszcze wymienić rękojeści wykonywane ze szlachetnych gatunków drewna oraz rękojeści kompozytowe typu "kobra", stanowiące krańcowe przykłady zindywidualizowanego podejścia budowniczych wędzisk do oczekiwań ich klientów.

Można powiedzieć iż dla potrzeb wędki, którą budujemy, w zasadzie każdy z wymienionych materiałów mógłby posłużyć do budowy rękojeści. Jak zauważono w założeniach i wielokroć podkreślono we wcześniejszych rozważaniach, przy zakładanej wadze przynęt oraz charakterystyce ich pracy, niuanse dotyczące np. przenoszenia drgań przez rękojeść, nie będą miały aż takiego znaczenia. Zdecydowaliśmy się na gotową rękojeść z korka klasy A.

W naszym przypadku koszt foregripu wyniósł 18 zł, natomiast koszt dolnika 88 zł. Wybierając korek klasy AB moglibyśmy odpowiednio obniżyć te koszty do 16,50 zł i 60 zł. Jeszcze tańszą alternatywą mogłaby być rękojeść hypalonowa (koszt całkowity materiału ok. 40 zł), jednakże w momencie konstrukcji wędki w pracowni nie było Hypalonu o odpowiedniej średnicy wewnętrznej. Oczywiście można rękojeść taką sprowadzić indywidualnie, we własnym zakresie np. za pośrednictwem Internetu, zwracając jednak baczną uwagę na podawaną przez producenta średnicę wewnętrzną (I.D.) oraz zewnętrzną (O.D.) Hypalonu, w stosunku do średnicy naszego blanku. Rękojeści piankowe są bowiem projektowane najczęściej pod kątem blanków przeznaczonych do połowów morskich, które mają z reguły większe średnice niż blanki "słodkowodne" i może się zdarzyć, że zamówiona rękojeść będzie po prostu za duża dla naszego blanku (pół biedy jeśli np. średnica wewnętrzna będzie za mała, pianka jest wszak elastyczna a poza tym daje się kształtować).

Oczywiście poza materiałem, istotnymi parametrami rękojeści są średnica oraz długość. Ogólnie można przyjąć, iż średnica zewnętrzna powinna być dopasowana do średnicy uchwytu kołowrotka oraz rozmiaru dłoni wędkarza. Średnica wewnętrzna zaś wynika ze średnicy dolnej części blanku. W naszym przypadku średnicę wewnętrzną należało poszerzyć pilnikiem "zdzierakiem", tak aby rękojeść można było w miarę lekko wcisnąć na blank. Przy czym udało się pozostawić w miarę bezpieczny margines, 4mm grubości ścianki (w najwęższym miejscu rękojeści).

Jeżeli chodzi o długość dolnika w wędce jerkowej ( tej klasy wagowej), można przyjąć, iż komfortową długością jest taka, przy której wędkarz operujący wędka jerkową w normalny sposób, ma dolnik minimalnie krótszy od długości zgiętego przedramienia (dolnik sięga nieco przed łokieć). Taka długośc umożliwia, z jednej strony komfortowe rzucanie kijem przy użyciu dwóch rąk, z drugiej zaś daje punkt podparcia przy holu większych okazów ryb. Jest także dosyć istotne, aby dolnik nie był zakończony wystającym elementem, który będzie np. zahaczał o ubranie podczas podszarpywania/operowania kijem w osi góra-dół. W omawianym przypadku założyliśmy, iż długość komfortowego dolnika wraz z wykończeniem powinna wynosić ok. 30cm, co jak widać na zdjęciu spowodowało konieczność skrócenia oryginalnej rękojeści korkowej.

W lżejszych wędkach castingowych, przeznaczonych do rzucania tylko ze "wspomaganiem" drugiej ręki, bądź wręcz do rzucania jedną ręką, długość dolnika jest wyraźnie krótsza i wynosi w przybliżeniu od 7 do 9 cali (17,5cm-22,5cm).

Podobne zależności występują także, jeżeli chodzi o długość foregripu. W lżejszych wędkach jest on bądź pomijany (jak czyni to wspomniana już firma Kistler), bądź też pełni funkcję czysto ozdobną - przy długości około 2 cali (5cm). W naszym przypadku zdecydowaliśmy się na dłuższy foregrip, odpowiadający wielkościowo, mniej więcej, szerokości dłoni, tak by można było wędkę wygodnie przenosić z miejsca na miejsce chwytając za foregrip lub też wspomóc się w tym miejscu drugą ręką podczas holu ryby.

Skróceniu o kilka centymetrów uległa natomiast długość uchwytu kołowrotka zamontowanego pomiędzy foregripem a dolnikiem - został pozostawiony tylko 2-3milimetrowy margines, pozwalający komfortowo montować multiplikator. Można powiedzieć, iż pozwoliliśmy sobie na troszkę dłuższy i komfortowy foregrip, kosztem skrócenia uchwytu. W tak krótkich wędkach, jak projektowana, tego typu drobiazgi są istotne nie tylko ze względów estetycznych - należy pamiętać, iż kilka centymetrów długości rękojeści więcej, to kilka centymetrów długości użytkowej (część blanku przed foregripem) mniej. Przesunięcie foregripu do przodu, w przypadku pozostawienia zbyt długiego uchwytu, może mieć również niekorzystny wpływ na wyważenie statyczne wędki.

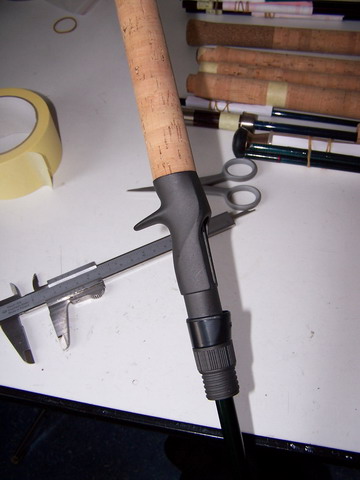

Skoro już doszliśmy do uchwytu, warto zatrzymać się nad nim na chwilę. Uchwyt z pazurem (cynglem) jest wszak najbardziej charakterystycznym wyróżnikiem wędki przeznaczonej do połowu, przy użyciu multiplikatora (z wyjątkiem wędzisk trollingowych i większości morskich). Jeżeli chodzi o materiał to uchwyty tego typu wykonywane są z grafitu, i różnice które występują są najczęściej tylko kolorystyczne lub dotyczą powłok zabezpieczających nakrętkę uchwytu. Powszechnie uznane za najlepsze uchwyty produkuje firma Fuji, chociaż popularnością cieszą się również produkty firm, takich jak Pacific Bay czy Baton Enterprises.

Uchwyty występują w dwóch odmianach: pełnej, zakrywającej blank (wg nazewnictwa firmy Fuji TCS) oraz odmianie typu blank-exposed, odsłaniającej fragment blanku na spodzie uchwytu, przed cynglem (wg nazewnictwa firmy Fuji ECS). Uchwyty pierwszego typu stosuje się przede wszystkim w kijach ciężkich, tam gdzie liczy się solidność konstrukcji uchwytu. Produkowane są zazwyczaj w trzech wymiarach I.D. wynoszących w przybliżeniu 16, 17 i 18mm stąd analogiczna numeracja tych uchwytów. Uchwyty drugiego typu stosowane są w wędkach lżejszych, przystosowanych do bardziej finezyjnego łowienia, gdzie wędkarzowi zależy na tym, aby poprzez kontakt opuszki palca wskazującego z odsłoniętym fragmentem blanku pod pazurem, lepiej wyczuwać pracę przynęty. I chociaż uchwyty blank-exposed zewnętrznie przypominają pełne uchwyty o numerze 16, ich I.D. różni się znacznie.

Uchwyty typu blank-exposed ma bowiem wewnątrz dodatkową tuleję o zróżnicowanej średnicy. O ile zatem uchwyt pełny można zamontować na większości blanków, nawet nie znając ich dokładnej średnicy, w sposób który zostanie pokazany poniżej, o tyle chcąc prawidłowo dobrać uchwyt typu blank-exposed, musimy znać średnicę blanku w miejscu docelowego zamontowania uchwytu (jeżeli I.D. wewnętrznej tulei uchwytu jest minimalnie mniejsze od średnicy blanku w miejscu mocowania, można uchwyt nieco poszerzyć delikatnie nawiercając tuleję).

Oczywiście, nie można powiedzieć, iż zastosowanie uchwytu blank-exposed do ciężkiej wędki ( o ile dobierzemy średnicę do blanku) jest błędem. Przykładem może być znowu firma Kistler, która nawet do swoich średniociężkich wędek castingowych stosuje, specjalnie zaprojektowane przez Fuji, uchwyty blank-exposed, odsłaniające nawet większy fragment blanku, niż ma to miejsce standardowo. Uchwyt ECS można spotkać również w popularnej serii 2-jerk-it, firmy Ultimate. Jednakże, w przypadku braku uchwytu typu blank-exposed, błędem nie będzie zastosowanie solidnego uchwytu typu pełnego. Na takie właśnie rozwiązanie zdecydowaliśmy się w naszym przypadku, wybierając budzący zaufanie uchwyt Fuji TCS o numerze 18 (przycinając go jednakże o kilka centymetrów, jak już zaznaczono wcześniej).

Cena uchwytu Fuji wyniosła 37,50 zł. Gdybyśmy zdecydowali się na podobny uchwyt produkcji Batson Enterprises, zapłacilibyśmy 25 zł.

Skoro komponenty, składające się, na szeroko rozumianą rękojeść zostały wybrane, można przystąpić do jej montażu. Ponieważ jednak rękojeść powinna zostać we właściwy sposób osadzona względem tzw. "kręgosłupa" blanku, w tym miejscu słów parę należy poświęcić temu ostatniemu pojęciu.

Aby właściwie zrozumieć pojęcie kręgosłupa blanku, wypada przyjrzeć się sposobowi, w jaki blank powstaje. Blanki grafitowe, wytwarzane są z tzw. prepregów, czyli rodzaju wielowarstwowej maty. Pierwszą warstwę maty stanowią właściwe włókna grafitowe (carbon fiber). Druga warstwa to "scrim", z włókna szklanego lub grafitu o niższym module sprężystości niż warstwa pierwsza. Jej zadaniem jest, zasadniczo, ochrona mechaniczna włókien pierwszej warstwy przed uszkodzeniem. Trzecia warstwa, bardzo istotna, to "resin" - ta warstwa jest termoaktywna i pod wpływem temperatury, skleja ze sobą dwie pierwsze warstwy, w efekcie czego powstaje blank. [ Na zasadzie dygresji, warto zauważyć, iż producenci pisząc o module sprężystości blanku wyrażanej w PSI, mają na myśli z reguły moduł sprężystości charakteryzujący pierwszą warstwę (grafitu właściwego).Czyli tak naprawdę, sprężystość produktu finalnego, jakim jest blank, to wypadkowa sprężystości tych trzech warstw - carbon fiber, scrim i resin ].

Prepreg przechowywany jest w zamrażarkach, w celu utrzymania stałej temperatury. Przechowuje się go w postaci wielkich rolek nawiniętej maty. Po wyjęciu z zamrażarki, z maty tej wycina się smukłe, trapezoidalne kształty. Następnie tak wycięty trapez nawijany jest na metalowy trzpień (mandrel), w kształcie smukłego stożka . W kolejnym kroku, całość owijana jest ściśle taśmą celofanową, której zadaniem jest przytrzymanie nawiniętego prepegu wokół trzpienia. Tak przygotowana całość trafia następnie do pieca. Długość wypiekania oraz temperatura stanowią tajemnicę handlową firm produkujących blanki, w nielicznych opracowaniach, można spotkać się z informacją, iż temperatura wypiekania waha się od 250 do 325 stopni Celsjusza, a czas do 24 godzin.

W procesie wypiekania, warstwa termoaktywna resin, aktywuje się i spaja ze sobą, pozostałe warstwy prepegu [niektórzy wywodzą z tego morał taki, iż niebezpiecznie jest pozostawiać odkryte wędki przez długi czas na słońcu, np. za szybą na tylnej półce samochodu ponieważ może to prowadzić do uaktywnienia termicznej warstwy resin i osłabienia jej właściwości spajających]. Po wypieczeniu, blank zdejmowany jest z trzpienia oraz usuwana jest z niego taśma celofanowa. Ślady pozostawione po taśmie celofanowej z reguły szlifuje się, w celu wygładzenia powierzchni zewnętrznej blanku. Blank przechodzi również kontrolę jakości, po czym trafia do farbiarni i lakierni.

Z technologii wytwarzania blanków widać, że grubość blanków, wziąwszy pod uwagę jakiś wybrany przekrój poprzeczny, nie jest jednakowa. Tam, gdzie przebiegają krawędzie dłuższych boków trapezu (prepegu), który jest nawijany na trzpień, ścianka może być grubsza, a przez to zmieni się w tym miejscu ugięcie. Znalezienie tej tendencji, według której blank ugina się w sposób najbardziej naturalny, nosi miano "znajdywania efektywnego kręgosłupa blanku". Znajdywania kręgosłupa "efektywnego", bo musimy pamiętać o tym, iż krawędzie trapezu są dwie i jedna z nich będzie sztywniejsza od drugiej. Niekoniecznie również, kręgosłup musi przebiegać idealnie wzdłuż linii prostej blanku. Z powyższego powodu, nawet identyczne blanki, identycznego modelu, mogą różnić się od siebie, a znalezienie tej różnicy stanowi jedną z podstawowych wartości dodanych, jaką uzyskujemy przy budowie wędki na zamówienie.

Wyznaczanie efektywnego kręgosłupa blanku najczęściej dokonywane jest taką techniką, iż dolną -szerszą część blanku opieramy na gładkiej poziomej powierzchni np. na podłodze opierając jednocześnie szczytówkę o lewą dłoń. Następnie, palcem prawej dłoni, dosyć silnie naciskamy na blank mniej więcej w środku, tak aby ugiął się dość mocno, i jednocześnie przesuwamy palcem po blanku ("turlamy" go). W pewnym momencie takiej operacji, poczujemy wyraźniejszy opór, tzn. uczucie, iż turlanie blanku dalej wymagałoby przyłożenia większej siły. Oznacza to, iż "blank odnalazł" swoją naturalną charakterystykę ugięcia, można powiedzieć obrazowo iż "zablokował" się w pewnym położeniu. W opisanej sytuacji strona bezpośrednio pod palcem będzie stroną "miękką" blanku, natomiast strona przeciwległa będzie strona sztywniejszą - czyli kręgosłupem.

Dlaczego jest to tak istotne? Otóż uchwyt kołowrotka, jak również przelotki na każdej wędce, powinny być zamocowane wzdłuż osi naturalnego ugięcia blanku, czyli albo na kręgosłupie albo po stronie przeciwnej. Sytuacja, w której blank zostanie uzbrojony w ten sposób, iż kręgosłup występuje po prawej lub lewej stronie osi uzbrojenia, jest błędem w konstrukcji wędziska. Będzie to prowadziło np. do tego, iż przy wyrzucie, szczytówka wędki będzie wykonywała dziwne, okrężne ruchy, skracając możliwości rzutowe. Podczas holu ryby, pod obciążeniem, wędka będzie wykazywała tendencję do obracania się na jedną lub drugą stronę. Dlatego generalną i niekwestionowaną zasadą uzbrojenia każdej wędki, jest uzbrojenie jej wzdłuż kręgosłupa bądź też po jego przeciwległej stronie.

Odpowiedź na pytanie kiedy należy zbroić po jednej, a kiedy po drugiej stronie, nie jest już jednak taka prosta. Jak już wspomniano, w przypadku wędek castingowych, zbrojonych tradycyjnie przelotkami do góry, przyjmuje się iż zamontowanie tych przelotek wzdłuż kręgosłupa (kręgosłup na wierzchu) będzie przeciwdziałać siłom skrętnym, działającym na blank w momencie holu ryby, a przez to zwiększać żywotność blanku. Ma to szczególne znaczenie przy cięższych modelach wędek, przeznaczonych do połowu większych okazów ryb - tam gdzie oddziaływujące na blank siły skrętne są większe. Ta zasada jest ostatnimi czasy częściowo podważana, niektórzy konstruktorzy zwracają bowiem uwagę, iż za działanie sił skrętnych odpowiedzialny jest sam sposób tradycyjnego uzbrojenia castingowego (szerzej o tym zagadnieniu będzie mowa w kolejnym odcinku) i obrócenie blanku sztywniejszą stroną do góry, jest w stanie zniwelować siły skrętne tylko w niewielkim stopniu. Konstruktorzy ci są zdania, iż tylko tzw. uzbrojenie spiralne stanowi właściwą formę przeciwdziałania siłom skrętnym.

W przypadku lżejszych wędek castingowych, gdzie siły skrętne nie są aż takie duże, niektóre firmy lokują kręgosłup blanku na spodzie, mocując przelotki na miękkiej stronie blanku. Takie rozwiązanie ma podobno sprzyjać lepszym właściwościom rzutowym wędziska, chociaż trzeba zaznaczyć iż opinie w tym względzie są rozbieżne.

Ponieważ w naszym przypadku wędka będzie zbrojona tradycyjnie, i zgodnie z założeniami, przeznaczona jest raczej do cięższego łowienia większymi przynętami, zdecydowaliśmy się kręgosłup ulokować na wierzchu i na nim zamontować przelotki.

Po przygotowaniu komponentów oraz oznaczeniu kręgosłupa blanku i wyborze strony uzbrojenia, można przystąpić do właściwego montażu rękojeści.

Potrzebna nam będzie jeszcze dwuskładnikowa żywica epoksydowa (żywica i utwardzacz) oraz taśma samoprzylepna. Jeżeli chodzi o żywicę to skorzystamy z uwidocznionych na zdjęciu odpowiedników krajowej produkcji, sprawdzonych przez Fishing Center przy budowie wielu wędek. Można również zastosować kleje do rękojeści amerykańskich firm np. Flex Coat czy Trondak- U 40.

Następnie oznaczamy na blanku wysokość, do której będzie sięgał dolnik i nanosimy żywicę na blank. W podręcznikach można przeczytać, iż przed taką operacją dobrze jest blank odtłuścić oraz przetrzeć lekko papierem ściernym, ale to podobno raczej akademickie podejście, chociaż wszystko zależy od stanu powierzchni blanku. W praktyce żywicę można nanosić bezpośrednio na blank.

Po naniesieniu warstwy żywicy nasuwamy na posmarowany odcinek blanku korkowy dolnik. Nasuwamy go jednocześnie, z delikatnym ruchem okrężnym wokół blanku, tak aby żywica dobrze rozprowadziła się w środku.Tak wklejony dolnik należy pozostawić do całkowitego wyschnięcia przed przystąpieniem do kolejnych czynności.

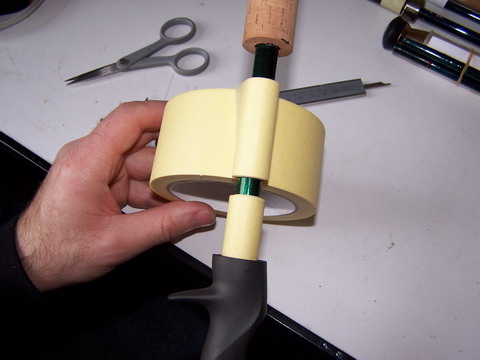

Po wklejeniu dolnika, kolejną czynnością jest przygotowanie mocowania uchwytu kołowrotka powyżej dolnika. W tym celu, w miejscu mocowania uchwytu wykonujemy dwa oploty z taśmy samoprzylepnej, o takiej średnicy by nasz uchwyt z pazurem typu pełnego wchodził na nie na lekki wcisk. Przerwa pomiędzy dwoma oplotami posłuży do zebrania nadmiaru żywicy (nie jest to oczywiście jedyny sposób mocowania takiego uchwytu, można to robić również za pomocą specjalnych pierścieni wewnętrznych w miejsce taśmy).

Miejsce mocowania uchwytu, a szczególnie pierścienie z taśmy, smarujemy żywicą, po czym naciskamy uchwyt, podobnie jak to robiliśmy wcześniej z dolnikiem.

Następną czynnością jest wklejenie foregripu, co wykonujemy analogicznie, jak w przypadku dolnika.

Na zakończenie, powinniśmy jeszcze ustawić uchwyt w osi do oznaczonego kręgosłupa blanku. Spieszyć się bardzo nie musimy, gdyż użyta żywica zastyga powoli, pełną wytrzymałość uzyskując po około 24 h.

Z tego powodu, cała rękojeść powinna zostać ściśnięta w imadle, tak aby foregrip, uchwyt i dolnik nie miały możliwości przesunąć się względem siebie i aby spoiwo dokładnie wypełniło wszystkie szczeliny.

W następnym odcinku zajmiemy się wyborem przelotek, uzbrojeniem wędziska oraz jego wykończeniem. Już niedługo naszej "przygody z wędką" ciąg dalszy !

Click here to view the artykuł